改善熔体流变性

PVC是粘弹性流体,同时具有粘性和弹性的熔体性质,即熔融状态下受到外力作用后,具有抗流性及回弹行为,倾向于返回初始变形状态。PVC 的熔体粘弹性是由PVC分子在加工过程中相互缠结而产生的。ACR类加工助剂可以改变PVC熔体的粘度和弹性。

ACR类加工助剂的分子量一般高于PVC树脂,其分子量通常是PVC树脂的1到100倍。当ACR的分子量同PVC树脂接近时,除了对PVC树脂熔融有促进作用外,对熔体流变性能改善作用微乎其微;然而,当ACR的分子量远高于PVC时,它可以显著提高PVC的熔体粘度和弹性。PVC熔体的粘弹性可通过多种方式体现,它在注塑加工表现形式可分为三种,喷流(jetting),浇口发白(gate blush)及流动长度(Flow lengths)。

喷流

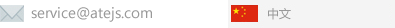

当熔体通过模口进入模具时,通常情况下,熔融的流体在口膜处有扩张或膨胀现象,流体接触墙壁,一层熔体贴在模具内壁上,其余部分熔体互相挤压并充满到模具中,这种流动填充模式叫做喷泉流,如图4左侧图所示。喷泉流中,流体贴着模具内壁流动,并伸展而充满模具。然而在某些情况下,熔体在口膜处膨胀不足以接触到模具内两边的墙壁,熔体直接喷射到模具中,这种喷射通常称为喷流。

图4:喷泉流及喷流示意图

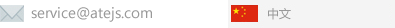

使用高分子量的加工助剂帮助熔体在模口处扩张或膨胀并接触模具内壁而形成喷泉流。分子量越高的加工助剂越有效减少喷流形成。图5为相同注塑条件下PVC注塑的两个棒条的照片。左边的样条配方中未使用加工助剂,由于发生喷流现象,表面粗糙。右边的样条使用了1份加工助剂,在注塑中发生喷泉流,表面光洁平整。使用加工助剂给注塑加工带来更多灵活性,可更加广泛的选择磨口尺寸及注塑速率而避免喷流现象发生。

浇口发白

表2不同加工助剂及用量对浇口泛白及熔体物性的影响

加工助剂 | 浇口泛白情况 | 断裂时力值/N | 断裂时黏度 |

1份低分子量加工助剂 | 严重 | 0.0122±0.004 | 0.293±0.043 |

1份高分子量加工助剂 | 轻微 | 0.0154±0.019 | 0.360±0.030 |

0.5份超高分子量加工助剂 | 轻微 | 0.0152±0.011 | 0.361±0.067 |

1份超高分子量加工助剂 | 非常轻微 | 0.0215±0.012 | 0.0509±0.073 |

实验加工温度:200℃

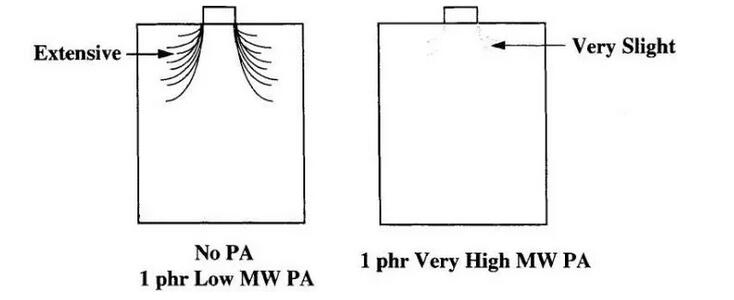

浇口发白是一种表面缺陷,通常原因是流线从一部分口模中辐射出来。如图6左侧图所示,其横截面显示了膨胀性浇口发白,这种现象通常发生在不使用加工助剂或使用低分子量的加工助剂的配方中。右边的横截面显示了轻微的浇口发白,使用高分子量的加工助剂可减少浇口发白。 表2为使用不同种类及数量加工助剂对浇口泛白及熔体物性的影响。

图6注塑中的浇口发白对比

越高分子量的加工助剂可有效减少浇口发白。例如:一份低分子量的加工助剂对减少浇口发白帮助很小,基本与不加入加工助剂的情况类似。使用一份高分子量的加工助剂可以明显改善浇口发白,相同结果也会发生在使用半份超高分子量的加工助剂。使用一份超高分子量的加工助剂,浇口发白现象几乎消失。浇口发白和熔体黏度有关,熔体贴在模具内墙上的模口区内承受高强度的压力。低黏度的熔体由于无法承受这种压力而产生冷流(cold flow)并导致流体线(flow line),加工助剂可以提高熔体承受压力的能力。

一种描述熔体黏度的方法为毛细管流变测试,在这个测试中,PVC 粒子在毛细管黏度计中融化并挤出细长条。细条线被两个带卷的齿轮固定住并以选定的速度加速。加速后熔体所承受的力测量会被测量。随着齿轮移动得越来越快,最终达到了一个点使得融体细条断裂。断裂力和断裂速率被记录下,表2给出断裂力和断裂粘度。表2中,断裂力在使用一份高分子量加工助剂和半份超高分子量加工助剂中数值相同,与浇口发白情况一样。使用一份超高分子量加工助剂的断裂力的数值更高,这些测试说明高分子量加工助剂增加熔体强度使得其承受更大压力。

流体长度( flow length)

高分子量加工助剂可以减少喷流和浇口发白,但注塑应用中不宜使用超高分子量加工助剂,原因是超高分子量加工助剂增加熔体弹性的同时,大幅度的提高了熔体粘度,减少了PVC熔体的流动性,增加了熔体进入到模具中的阻力。通常情况下,描述熔体流动性的方法是在一定的压力下,把熔体注入到螺旋形模具中,测定流体的长度。熔体的螺旋长度越长,说明熔体的流动性越好。

更高分子量的加工助剂会导致螺旋流体长度更短,明显降低的熔体的流动性。长度测试结果表明加工助剂添加量在5份时差距最明显,但在真实情况中加工助剂添加量很少,一般不会超过2份。超高高分子量的加工助剂仅减少1-2%的流动,在喷流和浇口发白上的好处超过流动性上的损失。但是在流体长度具有决定性影响的应用中,低或中等分子量的加工助剂帮助熔融且不增加熔体黏度会更合适。

润滑剂

润滑剂在PVC中用来减少摩擦,摩擦由内摩擦和外摩擦组成,内摩擦是PVC内部粒子之间,外摩擦是PVC与加工机械的金属内壁产生。润滑剂通过减少摩擦来防止PVC的降解,许多种物质都可以用作润滑剂,减少PVC内摩擦的物质通常与PVC具有相容性而减少PVC外摩擦的物质与PVC相容性差。润滑剂可以是低分子量或高分子量的聚合物,低分子量外润滑剂用来改善金属脱模性,但存在缺点,就是它们在高分子与设备之间容易板面析出(plate out),留下残留物需要清理。

产品选择

在选择加工助剂时,必须认识到不同产品在其提供的功能中存在差异,并且它们的性能属性需要与在PVC化合物中所需要的功能相匹配。同样重要的是确定与某些产品相关的权衡,例如表面平整性和流体长度,并检查产品属性的平衡是否适合加工过程。丙烯酸酯类加工助剂可以被分为4类(A,B,C&D)

种类 | 主要功能 | 加工助剂特性 |

A | PVC熔融促进 | 低到中分子量聚合物(≤50万)容易混合 |

B | PVC熔融促进+熔体流变性改变 | 中到高分子量(大于50万) 容易混合 |

C | 润滑 | 有限混合 |

D | PVC润滑+ PVC熔融促进+熔体流变性改变 | 混合特性 |

A型加工助剂主要用来促进熔融,分子量在50万或者更小并且与PVC易混合。B型促进熔融并且改变熔体流变性,可以被用来减少喷流和浇口发白。他们分子量大于50万并容易混合。C型加工助剂被用来提供润滑性,与PVC相容性差并对熔融有反向作用。因此与A或B型加工助剂混合使用。D型加工助剂提供润滑,熔融和流变性的平衡并拥有混合特性。可以单独使用或者为了增强某项功能与其他3种中任意一种混合使用。

选择加工助剂产品时应将其性能与PVC化合物中所需要的属性相结合。如A型产品在需要促进熔融且不需要熔体黏度,喷流和浇口发白的情况下最适合。如果考虑喷流和浇口发白,应使用B类产品。为提高金属脱离性,应用C型产品但对熔融有负作用。当一个产品需要润滑性、熔融和熔体弹性的综合提升时,可以用D型产品。在某些例子中,为获得理想的加工助剂性能可以混合使用两种加工助剂,例如B和C,B和D。

加工助剂使用量也很重要,通常在0.5-2份。为了满足要求并减少性能上的权衡与成本,在对熔体弹性要求高的情况下,使用少量高分子量的加工助剂比大量低分子量的加工助剂表现好。加工助剂供应商应提供信息和建议来帮助决策产品在不同混合物中的合适用量。

结论:

PVC化合物中使用丙烯酸加工助剂以提高其加工性能,他们的功能被分为三个方面,促进熔融,改变熔体流变性和润滑。这些功能都对PVC注塑模具里的化合物产生相应的益处。熔融促进型加工助剂能提供更快、更连续的熔融和更均匀的熔体。流变性改性型加工助剂可以增加熔体弹性,从而减少喷流和浇口发白。润滑型加工助剂有助于减少金属粘接,延长设备前后清洗之间的工作时间。有些加工助剂只表现出一种功能而有些则表现出两种甚至3中功能。为PVC化合物应用选择一个合适的加工助剂并决定合适的用量是非常重要的。